- All

- Anbindung und Betrieb

- Anwendungen in

- Bauformen

- Gewindetechnik

- Qualität

- Technische Grundlagen

- Umgebungsbedingungen

- Werkstoffe

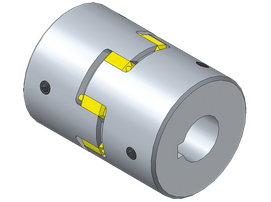

Um die Gewindespindeln mit der Motorwelle zu verbinden ist der Einsatz einer Wellenkupplung notwendig. Die Kupplung muss die Drehbewegung und das Drehmoment des Motors auf die anzutreibende Spindel übertragen.

Je nach auszugleichendem Versatz (axial, lateral oder angular) bieten sich starre Kupplungen, Elastomerkupplungen (auch Klauenkupplung genannt) oder Metallbalgkupplungen an.

Um zwei Gewindetriebe zu synchronisieren bietet sich der Einsatz von Zwischenwellenkupplungen an.

Üblicherweise erfolgt die Anbindung der Kupplung über eine Passfederverbindung. Es sind aber auch Varianten mit Klemmnabe, mit Konus-Klemmring oder mit Spreizdorn am Markt verfügbar.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihrer Wellenkupplung. Wir liefern Kupplungen unseres Partners StS Coupling GmbH aus Niedernberg.

Bestimmte Anwendungen erfordern unmagnetische Gewindetriebe. Diese Applikationen finden sich vor allem im Bereich der Medizintechnik, zum Beispiel in MRT’s oder anderen Geräten bei denen metallische Komponenten beim Prozess hinderlich sind. Auch in einem ohnehin magnetischen Umfeld muss ein Gewindetrieb möglichst antimagnetisch ausgerüstet sein.

Die Wahl der Gewindemutter ist bei der Umsetzung das kleinere Problem. Zahlreiche Norm- und Gleitkunststoffe stehen dem Anwender zur Verfügung. Auch der Einsatz von speziellen Bronzelegierungen kann eine Lösung sein.

Bei der Wahl des Spindelwerkstoffes wird es dann schon etwas schwerer. Edelstahl ist zwar generell deutlich weniger magnetisch als Automatenstahl, doch reicht das häufig für den Einsatz in bestimmten Anwendungen nicht aus. Prinzipiell gilt es die jeweilige Legierung genau hinsichtlich Ihrer mechanischen Eigenschaften zu prüfen. Daraus lässt sich dann ableiten ob ein Werkstoff zerspant oder kaltverformt (gewalzt) werden kann.

Titan ist häufig einsetzbar, auch die Gewinde lassen sich gut im Walzverfahren formen, allerdings ist die Zerspanbarkeit dieses Werkstoffes nicht sehr gut. Das Fertigen der Spindelzapfen kann daher größere Kosten verursachen.

Spindeln aus Kunststoff lassen sich gut schneiden, wirbeln oder spritzen. Die niedrige Festigkeit von Kunststoffen ist oft ein Problem, genauso wie die fehlende Maßstabilität durch thermische und hygroskopische Einflüsse (Wärme- und Feuchtigkeitsquellung).

Hervorragende Legierungen in Bezug auf Antimagnetismus und der Eignung für das Walzen und das Zerspanen sind im NE-Bereich zu finden. Ms58 wird gerne für Röntgengeräte und MR-Tische eingesetzt.

Auch Aluminium kann, je nach Legierung, und Anwendung eine Lösung in Bezug auf unmagnetische Ausführung eines Gewindetriebs sein.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen wie wir einen ausreichenden Antimagnetismus in Ihrer Anwendung erreichen. Neben den technischen Anforderungen sind hier natürlich auch wirtschaftliche Gesichtspunkte relevant. Wir können hier entsprechende Erfahrungen aus „echten Anwendungen“ mit einfließen lassen.

Im allgemeinen Maschinenbau gibt es unzählige Möglichkeiten Gewindetriebe einzusetzen, zum Beispiel in:

- Spannvorrichtungen

- Formatverstellungen

- Schiebern

- Antrieben

- Verriegelungen

- Dosiersystemen

- Hubsystemen

- Wendeeinrichtungen

- Messsystemen

- Niederhaltern

- Klemmeinheiten

- Lineareinheiten

Die Anforderungen an die Komponenten sind so unterschiedlich wie die Branchen in denen die Produkte eingesetzt werden können. Anwendungen finden sich in nahezu allen Branchen, wie zum Beispiel der Holzbearbeitung, Lebensmittelverarbeitung, Intralogistik, Textilindustrie, Zement- und Steinverarbeitung, Verpackungstechnik, Armaturenbau, Baumaschinen, Antriebstechnik, Kunststoffverarbeitung, Recycling, Dosiersysteme, Automatisierungstechnik, Handlingssysteme, Werkzeugmaschinen, Gerätebau und vielen weiteren Branchen.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In einem modernen Fahrzeug sind unzählige Gewindetriebe verbaut, z.B. in den folgenden Anwendungen:

- Sitzverstellungen

- Verstellsysteme für Lenkräder, Armlehnen, Nackenstützen etc.

- Kurvenlichter

- Systeme für Türen und Heckklappen

- Antriebe für Schiebetüren

- Verriegelungssysteme

- Spoilerantriebe

Ähnliche Anwendungen finden sich in „Auto-ähnlichen“ Anwendungen, wie zum Beispiel Traktoren, Kommunalfahrzeuge, Flurfördergeräten, fahrerlose Transportsysteme (FTS), Bussen und Bahnen, Rennsport, Wohnmobile und Wohnwagen.

Die Besonderheit dieser Branche ist, dass absolut zuverlässige Systeme benötigt werden die die strikten Testprogramme mit teilweise hohen Missbrauchskräften überstehen. Gleichzeitig müssen die Komponenten aufgrund der hohen Stückzahlen auch hinsichtlich der Fertigungsmethode optimiert werden. Hierbei haben sich die Technologien des Gewindewalzen und des Spritzgießen bewährt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

Der Einsatz von Gewindetrieben im Bereich von Anwendungen in der Verpackungsbranche ist sehr üblich. In nahezu allen Bereichen der Verpackungs-/Lebensmittel und Pharmabranche gibt es Anwendungen für Gewindetriebe, zum Beispiel in Form-/Füll-/Schließmaschinen, Schalenversiegelungsmaschinen, Dosiersystemen, Kartonierern, Schlauchbeutelmaschinen, Umreifungsmaschinen, Wiegesystemen, Blisterverpackungen, Abfüllmaschinen, Inspektionssystemen, Fördertechnik , Reinigungstechnik, Blasformmaschinen und ind der Etikettierung.

Klassische Anwendungen sind Format- und Gassenverstellungen, Verstellungen von Sensoren und Kameras, Hebeeinheiten, Förderstrecken, Niederhalter, Höhenverstellungen und Ventilantriebe.

Die Besonderheit dieser Branche ist, das absolut zuverlässige Systeme benötigt werden, die mit den Umgebungsbedingungen und den hohen Taktzahlen zurechtkommen. Zumeist ist die Anforderung dass Gewindetriebe absolut wartungsfrei und ohne separate Schmierung arbeiten. Neben der FDA- und NSF-Zulassung gibt es Anforderungen an Medienbeständigkeit, die Detektierbarkeit, Temperaturbeständigkeit, Schmutzbeständigkeit, Korrosionsbeständigkeit und der Möglichkeit (auch während des Betriebes) zu reinigen.

Viele der oben genannten Anforderungen lassen sich durch die Kombination von Gleitgewindespindeln aus Edelstahl mit einer Kunststoffmutter erzielen, auch gleitbeschichtete Spindeln kommen in diesen Anwendungen immer wieder zum Einsatz.

Auch Kugelgewindetriebe aus Edelstahl gehören zum Lieferprogramm der junaspin GmbH. Der Schmierstoff junagrease hat eine FDA-Zulassung und konnte bereits erfolgreich in Wash-Down-Anwendungen eingesetzt werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes in Bezug auf die branchentypischen Aufgabenstellungen.

Gleitgewindetriebe sind im Verhältnis zu Kugelgewindetrieben weniger anfällig für Schmutz. Allerdings muss je nach Art der Verschmutzung und der Verstellhäufigkeit unterschiedlich mit der Verschmutzung umgegangen werden.

Bei sehr feinem Schmutz, wie zum Beispiel Zementstaub, Mehl, Textilfasern usw. hat sich der Einsatz von trockenlaufenden Systemen bewährt. Durch den Verzicht auf Schmierstoffe wird das Anhaften weicher Partikel und Fasern auf der Spindel vermieden.

Bei grobem Schmutz, wie zum Beispiel Metallspäne, Holzspäne, Erde und anderen groben Feststoffen kann der Einsatz eines Abstreifers oder einer Abstreifbürste sinnvoll sein. Siehe auch Abstreifer für Trapezgewindetriebe.

Bei sehr abrasivem Schmutz, wie zum Beispiel Diamant-, Granit- oder Korundpartikeln sollte der Gewindetrieb abgedeckt werden. Hierzu eignen sich Faltenbälge ideal.

In einigen Anwendungen konnte ein schmutzbeständiger Antrieb auch durch die Einbringung entsprechender Schmiernuten erreicht werden. So wurden vom Anwender enstprechende Nachschmierintervalle vorgegeben. Durch das regelmäßige Schmieren wird der Schmutz aus der Mutter „herausgedrückt“. Der Schmutz wird als im Schmierstoff „gebettet“ und hat dadurch einen geringeren negative Einfluss auf die Lebensdauer.

In allen Fällen ist natürlich anzumerken, dass der Schmutz einen Einfluss auf die Lebensdauer hat.

junaspin hilft gerne bei der Auswahl eines Abstreifers oder Faltenbalges. Ebenso können wir aufgrund unserer Erfahrungen beurteilen ob der Einsatz eines trockenlaufenden Systems in Ihrer Anwendung möglich ist.

In der Warenausgabeautomaten und Kaffeemaschinen gibt es häufig Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Brühgruppenantrieb

- Tassentischverstellungen

- Antriebe von Warenausgaben

- Höhenverstellungen des Entnahmemoduls

- Verriegelungssysteme

Die Besonderheit dieser Anwendungen ist, dass Systeme nicht nur zuverlässig laufen müssen sondern oft auch in direktem Kontakt zu Lebensmitteln stehen. Daher müssen ein Gewindetriebe üblicherweise wartungsfrei ausgeführt werden. Gleichzeitig müssen die Komponenten aufgrund der hohen Stückzahlen auch hinsichtlich der Fertigungsmethode optimiert werden. Hierbei haben sich die Technologien des Gewindewalzen und des Spritzgießen bewährt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In Büromaschinen gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Formatverstellung in Drucker

- Abstapelungen in Druckern

- Antriebe von Scannern

- Antriebe von Optiken

- Etikettiermaschinen

- Frankiermaschinen

- Geldautomaten

- Datenspeicherungssystemen

Ähnliche Anwendungen finden sich in ähnlichen Bereichen wie zum Beispiel in der Postsortierung, in der Kameratechnik, Verkaufsautomaten und der Beleuchtungstechnik.

Die Besonderheit dieser Anwendungen ist, dass Systeme nicht nur zuverlässig laufen müssen sondern oft auch mit Papierfasern bzw. – staub und anderen Verschmutzungen zurechtkommen müssen. Daher sollen Gewindetriebe üblicherweise wartungsfrei ausgeführt werden. Gleichzeitig müssen die Komponenten aufgrund der hohen Stückzahlen auch hinsichtlich der Fertigungsmethode optimiert werden. Hierbei haben sich die Technologien des Gewindewalzen und des Spritzgießen bewährt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In CNC-Maschinen gibt es viele Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Verfahrung der X-/Y-/Z-Achsen

- Niederhalter

- Werkzeugwechsler

- Leitspindeln

- Arbeitsspindeln

- Türantriebe

- Materialhandling

Diese Anwendungen finden sich in Drehmaschinen, Fräsmaschinen, Pressen, Schleifmaschinen, Richtmaschinen, Oberflächenbearbeitungsmaschinen, Hobelmaschinen, Erodiermaschinen, Bohrmaschinen, Blechbearbeitungsmaschinen, 3D-Druckern, Sägen und weiteren artverwandten Maschinen.

Die Anwendungen in dieser Branche haben gemein, dass hochpräzise Lösungen gesucht werden. Ein Großteil der Anwendungen wird mit Kugelgewindetrieben realisiert, aber auch Trapezgewinde kommen zum Einsatz. Hier werden dann häufig vorgespannte Gewindemuttern oder Schlossmuttern eingesetzt.

Neben der Präzision ist auch der Schutz vor Späne ein sehr großes Thema in Anwendungen in der Zerspanung. Hier bieten wir Systeme mit Abstreifer oder Faltenbalg an.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Armaturen- und Ventiltechnik gibt es viele Möglichkeiten Gewindetriebe einzusetzen, zum Beispiel in:

- Elektromechanischen Stellantrieben

- Regelventilen

- Steuerungsventilen

- Spindelschieber

- Schwenkantriebe

- Linearantriebe

- Stopfbuchs-Absperrventile

Die Besonderheiten dieser Anwendungen ist, dass die Werkstoffe meist chemikalien- und säurebeständig sein müssen. Außerdem werden die Gewindetriebe oft hoch belastet. Vielfach sind Ventilspindeln an einigen Stellen dicker als das Antriebsgewinde. Daher bieten sich hier die Fertigungsmethoden des Gewindewirbeln und des Gewindeschneiden an. Die Spindeln können dann warmumgeformt, „aus dem Vollen“ gefertigt werden oder aus zwei Teilen zusammengesetzt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Automatisierung gibt es unzählige Möglichkeiten Gewindetriebe einzusetzen, zum Beispiel in:

- Automationssystemen und Handlingen

- Inspektions- und Prüfsysteme

- Fertigungsautomatisierung

- Montageautomaten

- Robotern

- Sicherheitseinrichtungen

- Messsysteme

- Lichtschranken- und Sensorverstellungen

- Abstapeleinrichtungen

- Intralogistik

Die Besonderheit dieser Anwendungen ist, dass Systeme nicht nur zuverlässig laufen müssen sondern meist auch immens hohe Laufleistungen haben. Daher müssen Gewindetriebe nahezu verschleißfrei ausgeführt werden.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Brücken- und Spanntechnik gibt es viele Anwendungsmöglichkeiten von Gewindestangen, zum Beispiel:

- Verspannsysteme für Seile

- Quervorspannung von Fahrbahnplatten

- Einzelspannglieder mit Spannstäben

- Seilhalter und Seilhänger

- Ringseilverbinder

- Druckstabsysteme

- Konische Vergusshülsen, Vergusshülsen mit Augenstab

Die Anwendungen in dieser Branche haben gemein, dass ausschließlich hochwertige rostbeständige Stähle eingesetzt werden dürfen und die Berechnungen durch Statiker geprüft werden müssen. Oftmals kommen sehr große Durchmesser und Längen zum Einsatz.

Für Anwendungen von Überlängen und Sonderabmessungen haben wir entsprechende Fertigungskonzepte parat.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Gebäudetechnik gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Verschattungen

- Nachführungssysteme für Photovoltaik

- RWA-Antriebe

- Türantriebe

- Personenschleusen

- Treppenlifte

- Schließsysteme

Die Besonderheit dieser Branche ist, dass Systeme zuverlässig laufen müssen und hinsichtlich Wirkungsgraden optimiert werden müssen, um den immer weiter steigenden Anforderungen an die Energieeffizienz gerecht zu werden. Gleichzeitig müssen die Komponenten aufgrund der hohen Stückzahlen auch hinsichtlich der Fertigungsmethode optimiert werden. Hierbei haben sich die Technologien des Gewindewalzen und des Spritzgießen bewährt.

Für viele Produkte gelten zusätzliche Anforderungen in Bezug auf Sicherheit (z.B. Fangmuttern) und Brandschutzprüfungen.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Halbleiterfertigung gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel in:

- Waferfertigung

- Halbleitermontage

- Halbleiterverpackung

- Kältemaschinen

- Vakuumsysteme

- Wafer-Handling

- Wärmemanagement

Ähnliche Anwendungen finden sich in der Elektronikbranche, zum Beispiel in Grenzschaltern für Sensoren, Hochspannungs-Schalttechnik und in Antrieben für Stromabnehmer.

Die Besonderheit dieser Anwendungen ist, dass Systeme nicht nur zuverlässig laufen müssen sondern auch Anforderungen an die elektrischen Eigenschaften (Stromisolieren oder stromleitend) erfüllen müssen. Häufig werden auch Anforderungen den Brandschutz gestellt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In landwirtschaftlichen Maschinen und Geräten gibt es viele Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel in:

- Fütterungsautomaten

- Getreidehandling

- Dosiersystemen

- Schieber für Silos

- Stalllüftungsanlagen

- Stallklimatisierung

- Antriebe für Stalltüren

- Melkroboter

- Robotersysteme für das Ernten, Pflanzen, Bestäuben, Jäten etc.

- Landwirtschaftliche Drohnen

- Antriebe in Gewächshäusern

- Antriebe für Stalltüren

Die Anwendungen in dieser Branche haben gemein, dass alle Komponenten für den täglichen Einsatz unter rauen Bedingungen konzipiert sein müssen. Viele Anwendungen sind im Außenbereich, Gewindekomponenten müssen schmutzbeständig sein,

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Luftfahrt gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Sitzverstellungen

- Fahrwerkantriebe

- Elevation und Azimuth-Antriebe in Satelittensystemen

- Landeklappenantriebe

- Türantriebe

- Verstellungen von Interieur wie zum Beispiel von Screens, Beinablagen, Armlehnen etc.

Die Besonderheit dieser Branche ist, dass absolut zuverlässige Systeme benötigt werden die die strikten Testprogramme mit teilweise hohen Missbrauchskräften überstehen. Gleichzeitig müssen die Komponenten zwingend in Bezug auf das Gewicht optimiert werden. Hierbei haben sich die Technologien des Gewindewalzen und des Spritzgießen bewährt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Medizintechnik gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Bildgebende Diagnostik (MRT/CT/Röntgen)

- Dentalöfen

- CAD/CAM-Systeme

- Scannersysteme

- Salben-Mischsysteme

- Apotheker-Regalbediengeräte

- Antriebe von Rührwerken

- Operationstische, Behandlungsliegen und Krankenhausbetten

- Reinigungstechnik

- Laborgeräte

- Dosiergeräte

Die Anwendungen in dieser Branche sind sehr unterschiedlich. In Laborgeräten und CAD/CAM-Systemen werden sehr hohe Genauigkeiten gefordert, während in den Antrieben von CT’s, MRT’s und Röntgensystemen meist unmagnetische Komponenten gefordert werden. Während in Handlingen, Scannern und Laborgeräten sehr hohe Laufleistungen über die Lebensdauer gefordert werden, sind die Anwendungen in Salben-Mischsystemen, Dosiergeräten und Dentalöfen verhältnismäßig eher statisch.

Alle Anwendungen haben gemein, dass die Gewindetriebe zuverlässig, geräuscharm und möglichst schmiermittelfrei funktionieren müssen und das auch unter entsprechenden Stressbelastungen.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Möbelindustrie gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum

Beispiel:

- Höhenverstellung von Tischen

- Höhenverstellung von Stühlen

- Bettantriebe

- Türantriebe

- in Schließsystemen für Tresore und andere Möbel

- versenkbare Designelemente

Die Besonderheit dieser Branche ist, dass Systeme nicht nur geräuschfrei und zuverlässig

laufen müssen, sondern oft auch Designansprüchen genügen müssen. Gleichzeitig müssen

die Komponenten aufgrund der hohen Stückzahlen auch hinsichtlich der Fertigungsmethode

optimiert werden. Hierbei haben sich die Technologien des Gewindewalzen und des

Spritzgießen bewährt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne

besprechen wir mit Ihnen Ihre Anwendung.

In der Rüstungs- und Wehrtechnik gibt es viele Anwendungsmöglichkeiten von Gewindetrieben, jedoch:

junaspin liefert KEINE Systeme in diese Branche.

Wir glauben, dass Waffen niemals die Konflikte auf dieser Welt lösen können, auch wenn Sie ausschließlich zur Abschreckung eingesetzt werden sollen.

Wir distanzieren uns ausdrücklich von der Rüstungs- und Waffenindustrie.

junaspin setzt sich für die friedliche Lösung von Konflikten und den Dialog der Völker ein.

In der Solartechnik gibt es viele Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Trackingsysteme für PV, CPV und CSP

- Ein- und mehrachsige Systeme

- Lichtlenksysteme

Die Anwendungen in dieser Branche haben gemein, dass alle Komponenten UV-, ozon- und rostbeständig sein müssen. Weiter müssen Lösungen für starke Temperaturschwankungen und intensive Verschmutzung erarbeitet werden. Häufig werden zusätzlich Anforderungen an den Brandschutz gestellt

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Verkehrstechnik gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben,

zum Beispiel:

- Antriebe von Bus- und Bahntüren

- Antriebe von Schiebetritten

- Sitzverstellungen in der Bahn- und Luftfahrttechnik

- Weichenantriebe

- Hebebühnen für Bus und Bahn

- Linearfahrschalter für Schiffe und Bahnen

- Antriebe von Stromabnehmern

- Verriegelungssysteme

Die Besonderheit dieser Branche ist, dass Systeme nicht nur zuverlässig und wartungsfrei

laufen müssen, Gewindetriebe werden häufig auch gewichtstechnisch optimiert.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne

besprechen wir mit Ihnen Ihre Anwendung.

In der Kraftwerkstechnik gibt es viele Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Antriebe von Schleusen, Wehren und Schützen

- Ventilantriebe

- Antriebe von Stellzylindern

- Antriebe für die UV-Wasseraufbereitung

Die Anwendungen in dieser Branche haben gemein, dass ausschließlich hochwertige rostbeständige Stähle eingesetzt werden dürfen und die Berechnungen durch Statiker geprüft werden müssen. Oftmals kommen sehr große Durchmesser und Längen zum Einsatz.

Für Anwendungen von Überlängen und Sonderabmessungen haben wir entsprechende Fertigungskonzepte parat.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In der Hubgeräten gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Palettenhebeeinrichtung

- KLT-Lifter

- Abstapeleinrichtung

- Hubtische

- Hebeböcke

- Bühnenhöhenverstellungen

- Hebebühnen

- Coil- und Folienheber

- Treppenlifte

- Aufzugsysteme

- Tumbler

Die Besonderheit dieser Anwendungen ist, dass die Systeme meist sehr hoch belastet werden und oftmals auch Radialkräfte aufnehmen müssen. Hubgeräte werden in den unterschiedlichsten Branchen eingesetzt, daher müssen die Gewindetriebe sich den unterschiedlichsten Umgebungsbedingungen anpassen können.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In Landmaschinen gibt es viele Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel in:

- Ballenpressen

- Düngerstreuer

- Feldhäcksler

- Feldspritzen

- Mähdrescher und -roboter

- Sämaschinen

- Traktoren

Die Anwendungen in dieser Branche haben gemein, dass alle Komponenten für den täglichen Einsatz unter rauen Bedingungen konzipiert sein müssen. Neben Schmutz sind auch Vibrationen und Erschütterungen Kriterien für die Auswahl von Gewindekomponenten.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In Reha- und Sportgeräten gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Formatverstellungen

- Sitzverstellungen

- Gewichtsverstellungen

- Displayverstellungen

- behindertengerechte Fahrzeugumbauten

Die Besonderheit dieser Branche ist, dass Systeme nicht nur geräuschfrei und zuverlässig laufen müssen, sondern häufig auch gegen Korrosion geschützt und wartungsarm sein sollen. Gleichzeitig müssen die Komponenten aufgrund der hohen Stückzahlen auch hinsichtlich der Fertigungsmethode optimiert werden. Hierbei hat sich die Technologie des Gewindewalzen bewährt.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

In Wohnwagen und Wohnmobilen gibt es unzählige Anwendungsmöglichkeiten von Gewindetrieben, zum Beispiel:

- Wohnwagenstützen

- Elektrisch verstellbare Fahrradträger

- Bettantriebe

- Fenster- und Türantriebe

- In Deichselrad-Einheiten

- Hubdachantriebe

- Trittstufen

Die Besonderheit dieser Branche ist, dass Systeme nicht nur geräuschfrei und zuverlässig laufen müssen, sondern sehr häufig auch grobe Toleranzen ausgleichen müssen. Gewindetriebe müssen gegen Korrosion geschützt und wartungsarm sein. Aufgrund der Vibrationen bei der Fahrt ist dem Thema Schwingungsdämpfung ebenfalls mehr Aufmerksamkeit zu widmen.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung.

Der Einsatz von Gewindetrieben in Anwendungen im Medium bzw. unter Wasser ist möglich. Hierbei handelt es sich um Anwendungen in Testständen, Laborgeräten, in der Lebensmittel- und Abfülltechnik, im Offshore-Bereich, in der Ventiltechnik und um Tauchroboter.

Die Besonderheit dieser Anwendungen ist, dass absolut schmierfreie und zuverlässige Systeme benötigt werden. Neben den übrigen Anwendungsbedingungen müssen auch die Thema Korrosionsbeständigkeit und Medienbeständigkeit separat betrachtet werden. Bei Tiefseeanwendungen muss auch der Atmosphärendruck berücksichtigt werden.

In vielen Anwendungen in niedrigviskosen Medien konnte auch eine Verbesserung der Lebensdauer oder die Reduktion von Reibung und Verschleiß beobachtet werden. Das Medium legt sich zwischen Spindel und Mutter und dient so als „Schmierung“. Je nach Drehzahl und Konstruktion des Systems kann es sogar zum hydrodynamischen Effekt kommen.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes für den Einsatz im Medium. Hierbei steht speziell die Werkstoffauswahl im Fokus.

Um die Haltbarkeit einer Gewindespindel zu erhöhen wird seit jeher auf Oberflächenbeschichtungen gesetzt. Etabliert sind hier vor allem Beschichtungen als Korrosionsschutz, wie zum Beispiel galvanisch verzinken, feuerverzinken, verchromen, phosphatieren, brünieren, bondern, dickschichtpassivieren, nitrocarburieren, anodisieren, eloxieren und vereinzelt auch lackieren.

Diese Beschichtungen werden v.a. bei statischen Gewinden, also Befestigungsgewinden eingesetzt. Die Einsetzbarkeit dieser Beschichtungen muss bei dynamischen Anwendungen, also bei Antriebs-, Regel- und Bewegungsgewinden separat betrachtet werden. Häufig kann eine Verschlechterung der Gleitreibwerte in Kombination mit den genannten Oberflächenbeschichtungen beobachtet werden. Ebenso muss im Einzelfall die Haltbarkeit der Beschichtung geprüft werden. Durch die mechanische Beanspruchung kann es zum Abrieb der Beschichtung kommen.

Für dynamische Anwendungen kommen immer wieder Gleitlacke und -beschichtungen zum Einsatz. Somit wird ein absoluter Trockenlauf ermöglicht, was vor allem in Laborgeräten, in der Lebensmittel-Branche und im Pharma-Bereich zwingend erforderlich ist. Es entfallen Wartungsintervalle und die Beschichtung zieht keine Schmutzpartikel an, im Gegensatz zu Schmiermitteln. Grundlage dieser Gleitbeschichtungen ist zumeist PTFE.

Weiter sind Beschichtungen bzw. Technologien am Markt verfügbar um die Oberflächenhärte zu erhöhen, die Temperaturbeständigkeit zu verbessern und um die Beständigkeit gegen Säuren, Basen und Lösungsmittel zu verbessern.

junaspin kann durch externe Partner nahezu alle Beschichtungen aufbringen lassen. Je nach Verfahren muss die Schichtdicke beachtet werden, so dass die gewünschten Bauteile auch nach der Beschichtung noch lehrenhaltig sind.

junaspin unterstützt gerne bei der Auswahl einer Oberfläche. Neben der Frage zur Herstellbarkeit haben wir auch Erfahrungen in Bezug auf die Anwendung und die Haltbarkeit verschiedener Beschichtungen und Oberflächenverfahren. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

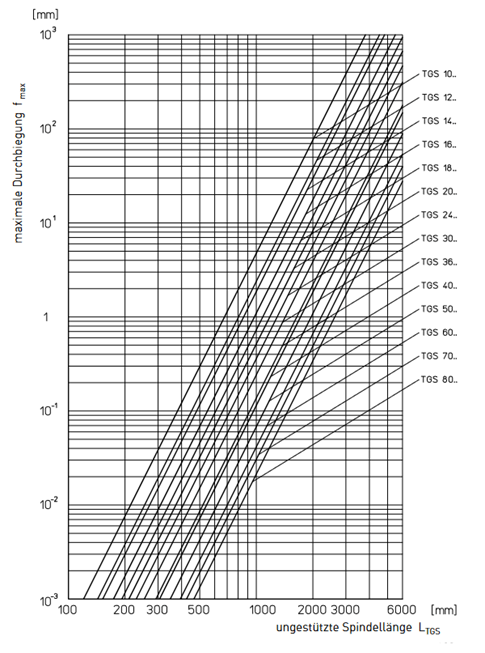

Da radiale Lasten eines Gewindetriebes üblicherweise durch Linearführungen aufgenommen werden, gilt in Bezug auf die Durchbiegung einer Spindel nur das Eigengewicht der ungestützten Spindel zu beachten.

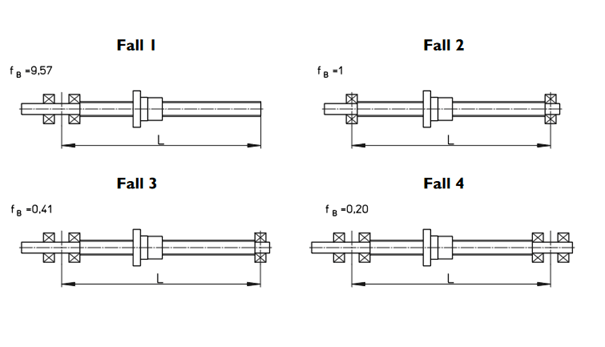

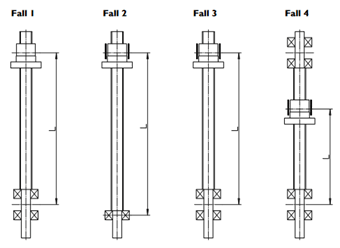

Relevant für die Berechnung der Durchbiegung ist neben dem Gewicht/Meter der Spindel und der Festigkeitswerte des Werkstoffes vor allem die freitragende Länge. Weiter gibt es einen Korrekturfaktor der die Spindellagerung (Grafik Fall I-IV) berücksichtigt.

Die beim horizontalen Einbau entstehende Durchbiegung der Spindel kann in der Anwendung zu Geräuschen und erhöhtem Verschleiß führen.

Abhilfe kann durch das Verkürzen der freitragenden Länge, das erhöhen des Durchmessers oder die Änderung der Lagerung geschaffen werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir die Durchbiegung in Ihrer Anwendung für Sie berechnen. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Gleitgewindetriebe sind grundsätzlich nicht für den Dauerbetrieb geeignet. Limitierend für die Einschaltdauer ist die durch Reibung entstehende Wärme. Diese Wärme muss aus dem System abgeführt werden können.

Um die maximal zulässige Einschaltdauer eines Gewindetriebes definieren zu können ist der p * v – Wert (pv-Wert) entscheidend. Reibungswärme entsteht vor allem bei der Kombination hoher Belastungen (p) mit hoher Geschwindigkeit (v). Ist nur einer der beiden Werte sehr hoch, ist die Einschaltdauer weniger begrenzt.

Der Einsatz einer Gleitpaarung mit möglichst niedrigem Reibwert vermindert natürlich grundsätzlich den pv – Wert. Die Auswahl des richtigen Schmierstoffes hilft deutlich die Reibung zu minimieren und die maximal zulässige Einschaltdauer zu erhöhen.

Neben dem pv – Wert ist aber auch die Wärmeableitung ein Thema. Kann die Wärme über Spindel oder Mutter abgeleitet werden, können höhere Einschaltdauern ermöglicht werden. Kunststoffmuttern sind hierbei natürlich nachteilig, der Einsatz einer Alu-Spindel wäre vorteilhaft.

Auch die Hublänge hat einen Einfluss. Bei sehr kurzen Hüben mit hoher Einschaltdauer entsteht mehr Wärme als bei einem vergleichbaren Einsatz mit längerem Hub, da die Wärme über die Spindel besser aus dem System gelangen kann.

In Bezug auf eine hohe Einschaltdauer kann auch externe Kühlung eine Möglichkeit sein. Diese kann über die Konstruktion erfolgen, zum Beispiel durch einen Kühlkanal in der Spindel oder durch die Umgebung, z.B. durch ein Gebläse, erfolgen.

Bei niedrigen Einschaltdauern kann der maximal zulässige pv – Wert mit einem Korrekturfaktor versehen werden.

Zu beachten ist aber zwingend:

Neben der max. zulässigen Einschaltdauer muss in jedem Fall der Verschleiß separat betrachtet werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir die max. zulässige Einschaltdauer Ihres Gewindetriebs, unter Berücksichtigung der Lebensdauer, für Sie berechnen. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Der Einsatz von Gewindetrieben im Bereich energiereiche Strahlung wird durch die Verwendung spezieller Werkstoffe ermöglicht.

Je nachdem welche Strahlung vorliegt (elektromagnetische Strahlung, radioaktive Strahlung, Elektronenstrahlung, Neutronenstrahlung, Ionen Strahlung) und wie hoch die Dosis und die Dauer der Strahleinwirkung ist, können unterschiedliche Werkstoffe eingesetzt werden.

Bei den metallischen Werkstoffen werden vor allem Cr-Ni-Stähle mit 15-17% Cr und 13-16% Ni eingesetzt, vereinzelt kommen auch Aluminium-Legierungen zum Einsatz.

Bei den Thermoplastischen Werkstoffen haben sich vor allem PVDF, PI, PEI, PSU und Peek bewährt. Mit diesen Werkstoffen werden Strahlenbeständigkeiten von bis zu 1×105 Gy erreicht.

Bei niedriger Strahlungsintensität kann auch der kostengünstige Werkstoff ABS eingesetzt werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes auch in Bezug auf energiereiche Strahlung.

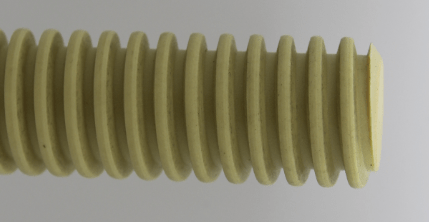

gerollte / gewalzte Spindeln

Das Gewindewalzen oder Gewinderollen ist ein spanloses Herstellungverfahren. Es handelt sich also um eine Kaltverformung. Mindestens 1 Walzschlitten erzeugt den Vorschub zum Eindringen in das Werkstück. Gleichzeitig wälzen die Werkzeuge durch Rotation auf dem Werkstück ab. Durch das Profil des Werkzeuges bildet sich die Gewindegeometrie auf dem Rohteil ab.

Wir fertigen hierbei sowohl im Einstech- als auch im Durchlaufverfahren.

Vorteile dieses Verfahrens:

- Wirtschaftliche Fertigung

- Ununterbrochener Faserverlauf des Werkstückmaterials

- Presspolierte Gewindeflanken

- Höhere Verschleissfestigkeit

- Reduzierte Kerbempfindlichkeit

- Höhere Biegewechselfestigkeit

- Verbesserte Zugfestigkeit

- Bessere Korrosionsbeständigkeit

gewirbelte Spindeln

Das Gewindewirbeln ist ein spanabhendendes Fertigungsverfahren.Bei der Herstellung im Wirbelverfahren wird das Gewindeprofil durch ein ringförmiges Werkzeug mit nach innen gerichteten Schneidmeißeln erzeugt.

Vorteile dieses Verfahrens:

- hohe Präzision

- Die Werkzeuge sind Durchmesser-, Profil-, und Steigungsunabhängig

- Es können alle zerspanbaren Werkstoffe eingesetzt werden

- Kostengünstig bei kleinen Losgrößen

- Niedrige Werkzeugkosten

- Optisch hochwertigere Oberfläche als beim Gewindewalzen

- Herstellung von Spindellängen größer 6 Meter möglich

geschnittene / gedrehte Spindeln

Das Gewindeschneiden bzw. Gewindedrehen ist ein spanabhendendes Fertigungsverfahren. Beim Gewindeschneiden wird das Gewindeprofil mit einem Schneideisen eingebracht, beim Gewindedrehen mit einer Wendeschneidplatte

Vorteile dieses Verfahrens:

- Wirtschaftlich bei großen Stückzahlen, v.a. in Kombination mit weiteren Dreh- und Fräsbeabeitungen

- Es können alle zerspanbaren Werkstoffe eingesetzt werden

- Die Werkzeuge sind Durchmesser-, Profil-, und Steigungsunabhängig

geschliffene Spindeln

Das Gewindeschleifen ist ein spanabhendendes Fertigungsverfahren. Die verwendeten Werkzeuge für das Schleifverfahren sind Schleifscheiben, deren Schleiffläche aus einer Schicht von Körnern besteht. Je nach Beschaffenheit des Werkstücks werden unterschiedliche Schleifkörner eingesetzt. Es ist das klassische Herstellverfahren für die Bearbeitung von Gewinden in gehärtetes Material. Auf Grund der langen Bearbeitungszeiten ist dieses Verfahren jedoch kostenintensiv. Auch bei Präzisions- Trapezgewindetrieben, die in gehärteter Ausführung benötigt werden kommt das Schleifen zum Einsatz.

Vorteile dieses Verfahrens:

- Extreme Profil-, Steigungs- und Formgenauigkeit

- Es können auch gehärtete Werkstoffe bearbeitet werden

- Niedrige Oberflächenrauheiten

- Optisch hochwertigere Oberfläche

- Herstellung von Spindellängen größer 6 Meter möglich

Die Geradheit von Gewindespindeln ist abhängig von der Herstellmethode, des Materials und der Länge der Gewindespindel. Bei gewalzten / gerollten Gewindetrieben liegt diese üblicherweise bei 0,3/300mm.

Die Geradheit lässt sich durch Richten problemlos verbessern.

Bei gerichteten Spindeln ist auch unbedingt die Verpackung, der Versand und das Handling der Bauteile den höheren Anforderungen anzupassen.

junaspin hilft gerne bei der Beurteilung welche Geradheit in der Anwendung tatsächlich notwendig ist und wie diese fertigungstechnisch erreicht werden kann. Ebenso stellen wir die entsprechende Verpackung und den Versand sicher.

Bei Gleitgewindetrieben kann es durchaus zu deutlich hörbaren Geräuschen kommen. Die Neigung zu Geräuschen ist von vielen Parametern, wie zum Beispiel dem Reibwert der Gewindemutter, der Länge, der Geradheit, der Oberfläche und der Durchbiegung der Gewindespindel abhängig. Auch die Lagerung des Gewindetriebs hat einen Einfluss.

Oftmals werden bestehende Resonanzen durch die Konstruktion verstärkt, zum Beispiel werden die Geräusche durch ein Blechgehäuse oder ähnliches erst hörbar.

Um bestehende Schwingungen und Geräusche eines Gewindetriebs zu beseitigen empfehlen wir gerichtete Spindeln mit erhöhter Geradheit einzusetzen. Ebenso bringt der Einsatz des Schmierstoffes junagrease eine deutliche Verbesserung.

Weiter besteht die Möglichkeit die Oberfläche der Spindel zu optimieren. In beonderen Fällen war es bereits notwendig das Gewindeprofil selbst zu verändern um Geräusche gänzlich zu eliminieren.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. In Bezug auf die Beseitigung von Geräusche haben wir eine tiefgehende Expertise aufgebaut und können die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Hin und wieder kommen Gewindetriebe in mobilen Geräten zum Einsatz, z.B. in, Achsvermessungsgeräten, Automobilen, Treppensteigern oder Medizingeräten. In diesen Anwendungen spielt das Gewicht eine große Rolle.

Die Reduzierung des Gewichtes lässt sich durch die Wahl der Werkstoffe deutlich beeinflussen, zum Beispiel durch den Einsatz von Kunststoffmuttern in Kombination mit Aluspindeln.

In manchen Fällen lässt sich durch den Einsatz einer Sicherheitsmutter / Fangmutter auch der Durchmesser des Gewindetriebs optimieren weil der Sicherheitsfaktor gesenkt werden kann.

Ebenso besteht die Möglichkeit die Spindel nachträglich hohl zu bohren oder das Gewinde gleich auf ein Rohr aufzuwalzen.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne berechnen wir die verbleibende Festigkeit nach dem das Gewicht „optimiert“ wurde. Neben den technischen Anforderungen sind hier natürlich auch wirtschaftliche Gesichtspunkte relevant. Wir können hier entsprechende Erfahrungen aus „echten Anwendungen“ mit einfließen lassen.

In der Gewindefertigung gilt es mit den unterschiedlichsten Anforderungen zurecht zu kommen. Die Anforderungen vom Markt sind von Projekt zu Projekt verschieden.

Bereits bei der Angebotserstellung müssen verschiedene Sachverhalte berücksichtigt werden:

- Welche Fertigungsmethode ist für das Bauteil geeignet?

- Kann der kundenseitig vorgeschlagene Werkstoff für die ideale Fertigungsmethode überhaupt eingesetzt werden? Lässt er sich zerspanen, kaltumformen, spritzen?

- Welche Nacharbeiten müssen extern gemacht werden?

junaspin möchte sich gerne allen Projekten widmen, egal ob Einzelfertigung oder automobile Serienfertigung. Dazu gehört auch, dass wir im Bereich der Miniaturisierung stets neue Projekte suchen. Aktuell liefern wir Gewindestangen mit einem Durchmesser von 1,5mm. Wir sind aber der Meinung uns in diesem Bereich noch entwickeln zu können. Haben Sie Anfragen für Kleinteile?

Auch im Bereich der Großbauteile gibt es stets spannende Projekte in der Spanntechnik für Brücken, Kraftwerken und in Wehren, Schleusen und Schützen. Hierbei haben wir bereits Projekte für Bauteile mit einem Durchmesser von 385mm und einer Länge von 16 Metern (aus mehreren Teilen zusammengesetzt) realisiert. Aber auch hier gibt es noch Luft nach oben.

Über weitere spannende Aufgaben und Projekte würden wir uns sehr freuen.

Unter dem Begriff Gewindetrieb wird eine komplette Baugruppe zusammengefasst. Um die Begrifflichkeit Gewindetrieb zu verwenden bedarf es mindestens der Kombination einer Gewindespindel und einer darauf montierten Gewindemutter.

Häufig werden aber auch komplette einbaufertige Systeme, also Spindel mit Mutter, montierten Lagern, Nutmuttern bzw. Klemmringen, Kupplung und Antrieb (Motor, Handrad, Zahnscheibe, Kettenrad etc.) als Gewindetrieb bezeichnet. Auch Wegmesssysteme, digitale Positionsanzeigen, Sensoren und Klemmungen werden oft in ein System integriert.

junaspin hat es sich als Ziel gesetzt einbaufertige Gewindetriebe zu konfektionieren und die Beschaffung der Einzelteile sowie die Montage für den Kunden zu übernehmen.

Natürlich können auch Gewindestangen aus Stahl durch den Einfluss von Feuchtigkeit und Chemikalien rosten. Aber auch Kontaktkorrosion, Schwingungskorrosion, Flächenkorrosion und Spaltkorrosion können bei Gewindespindeln aus Stahl nicht ausgeschlossen werden.

Sollten Probleme mit Korrosionsbildung bestehen reicht häufig eine Initialschmierung als Konservierung der Spindel. Bei der Auswahl eines Spindelfettes sollte darauf geachtet werden, dass das Fett reversibel und auswaschbeständig ist.

Sollte die Schmierung nicht ausreichen können auch Beschichtungen eine sinnvolle Alternative zu Edelstählen sein. Für Gewindetriebe bieten sich dabei vor allem galvanisch verzinken, feuerverzinken, verchromen, phosphatieren, brünieren, bondern, dickschichtpassivieren, nitrocarburieren, anodisieren, eloxieren und lackieren an. Die Eignung der Beschichtung in Bezug auf Verschleißfestigkeit und Gleitreibwerte muss separat geprüft werden.

Sollte der Einsatz von Oberflächenbeschichtungen nicht ausreichen um eine geeignete Korrosionsschutzklasse zu erreichen, bleibt nur der Einsatz von Edelstählen (Inox, VA-Stahl, Nirosta). Nicht alle Edelstähle eignen sich jedoch gleichermaßen für das Gewinderollen. Hierbei gilt es neben der Streckgrenze noch einige andere Parameter zu beachten.

Auch Titan, Bronze und Aluminium kann ein Problemlöser in Bezug auf das Thema Korrosion sein.

junaspin kann durch externe Partner nahezu alle Beschichtungen aufbringen lassen.

Neben der Frage zur Herstellbarkeit haben wir auch Erfahrungen in Bezug auf die Anwendung und die Haltbarkeit verschiedener Legierungen und Oberflächenverfahren. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

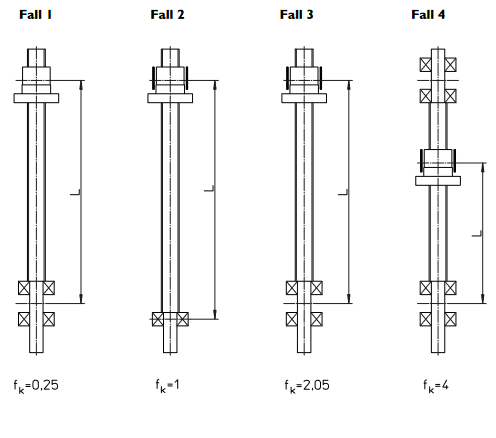

Bei Gewindespindeln besteht unter axialer Druckbeanspruchung die Gefahr des seitlichen Ausknickens.

Um das Knicken zu vermeiden muss die maximal zulässige Axialkraft nach Euler (Fall I-IV) berechnet werden. Natürlich müssen, wie bei allen Berechnungen, entsprechende Sicherheitsfaktoren berücksichtigt werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir die kritische Knickkraft Ihres Gewindetriebs für Sie berechnen. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Anwendungen mit sehr kurzen Hüben und höherer Einschaltdauer bedürfen einer besonderen Betrachtung.

Üblicherweise wird bei der Betrachtung des p*v-Wertes auch die Wärmeableitung über die Spindel berücksichtigt. Ist der Hub sehr kurz, entsteht die Reibungswärme nur auf einem Teilstück der Spindel und die Wärmeabfuhr ist erschwert.

Häufig kommt es bei sehr dynamischen und hochbelasteten Anwendungen mit kurzen Hüben auch zu einem Verschleiß der Spindel. Hier empfiehl es sich die Gleitpaarung deutlich intensiver zu betrachten. Gewindemuttern aus Kunststoff oder der Einsatz von gehärteten Gewindespindeln oder zumindest von hochlegierten Werkstoffen empfiehlt sich.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen Ihre Anwendung. Neben den technischen Anforderungen sind hier natürlich auch wirtschaftliche Gesichtspunkte relevant. Wir können hier entsprechende Erfahrungen aus „echten Anwendungen“ mit einfließen lassen.

Die Lagerung einer Spindel ist wesentlich für die Funktion, Lebensdauer und für die Entstehung von Geräuschen und Vibrationen.

Je nachdem wie die Anwendung aufgebaut wird und wie hoch die Belastung und die Verstellhäufigkeit ist, haben sich sehr einfache Lagerungen bewährt. In der Praxis ist die Lagerung mit Kunststoffgleitlagern sehr üblich. Auch einseitig freitragende Einbausituation (Fall I) können je nach Anwendung völlig ausreichend dimensioniert sein.

Kommt es zu schnelleren Drehzahlen und häufigen Verstellungen sollten Wälzlager zum Einsatz kommen. Hierbei bietet sich der Einsatz von Rillenkugellagern, Axialkugellager oder Schrägkugellagern, also Spindellagern an.

Auch einbaufertige Lagerblöcke speziell für Kugelrollspindeln und Trapezgewindespindeln sind am Markt erhältlich.

Neben der richtigen Auswahl der Lagerung ist es in bestimmten Anwendungen sinnvoll die Spindel zu spannen.

junaspin unterstützt Sie gerne bei der Auswahl und der Beschaffung von Lagereinheiten für Ihre Gewindetriebe. Sprechen Sie uns bitte an.

Bei der Entwicklung und Auslegung von Maschinenkomponenten stellt sich natürlich immer die Frage der Lebensdauer. Wie muss ein Bauteil konzipiert sein um die gewünschte Lebensdauer zu erreichen.

Unsere Webseite aber auch einschlägige Handbücher für den Maschinenbau geben bezüglich der generellen Einsetzbarkeit Richtwerte an die Hand. So lassen sich z.B. die maximale Geschwindigkeit oder die zulässigen Kräfte errechnen.

Der Verschleiß eines Gewindetriebes kann bis heute nicht zuverlässig „berechnet“ werden, da zu viele Faktoren die Lebensdauer beeinflussen, hierzu zählen die Lagerung, die Umgebungsbedingungen (z.B. Einfluss von Chemikalien, Schmutz, Temperaturen), Schmierung, die durch das Fertigungsverfahren bedingte Oberfläche, Querkräfte, Einschaltdauern, Auswahl der Gleitpartner, Vibrationen und vieles mehr.

Am Markt bekannte „Berechnungsprogramme“ sind daher eher „Versuchsergebnisprogramme“.

Natürlich müssen die Komponenten im Vorfeld sauber ausgelegt und hinsichtlich der Kennzahlen klassisch berechnet werden. Es empfiehlt sich aber zwingend Serienanwendungen einem praxisnahen Test zu unterziehen.

junaspin geht ebenfalls diesen Weg. Die Ergebnisse tausender Versuche werden in unserer Datenbank gespeichert und dokumentiert. Aus diesen Erfahrungen können dann Lebensdauern interpoliert und abgefragt werden. Gerne können wir Dauerlaufversuche oder Laborprüfungen für Sie durchführen. Sprechen Sie uns an, wir „berechnen“ gerne für Sie.

Um die Einsetzbarkeit eines Gewindetriebes definieren zu können ist der p * v – Wert (pv-Wert) entscheidend. Reibungswärme entsteht vor allem bei der Kombination hoher Belastungen (p) mit hoher Geschwindigkeit (v). Ist nur einer der beiden Werte sehr hoch, ist die Einsetzbarkeit weniger begrenzt.

Der Einsatz einer Gleitpaarung mit möglichst niedrigem Reibwert vermindert natürlich grundsätzlich den pv – Wert. Die Auswahl des richtigen Schmierstoffes hilft deutlich die Reibung zu minimieren und den maximal zulässigen pv-Wert zu erhöhen.

Neben der aus der Anwendung ableitbaren Reibungswärme sind für den maximal zulässigen pv-Wert viele weitere Faktoren relevant, zum Beispiel die Einschaltdauer, die Umgebungstemperatur, die Hublänge und die Wärmeableitwerte der eingesetzten Werkstoffe.

Diese vielen Faktoren werden in der Berechnung über Korrekturfaktoren bewertet, so dass zum Beispiel bei sehr kurzen Einschaltdauern der pv-Wert kurzfristig auch sehr deutlich überschritten werden kann.

Bei niedrigen Einschaltdauern kann der maximal zulässige pv – Wert mit einem Korrekturfaktor versehen werden.

Bei Einschaltdauern kleiner 10% und entsprechender Schmierung empfehlen wir den pv-Wert von 0,6 nicht zu überschreiten.

Zu beachten ist aber zwingend:

Neben dem maximal zulässigen pv-Wert muss in jedem Fall der Verschleiß separat betrachtet werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir den max. zulässigen pv-Wert Ihres Gewindetriebs, unter Berücksichtigung der Lebensdauer, für Sie berechnen. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Gewindespindeln können theoretisch in beliebigen Längen hergestellt werden. Im Standardprogramm gibt es eine Einschränkung durch die am Markt verfügbaren Rohmaterialien. Üblicherweise liegt die Materiallänge hier bei 6 Meter.

Ebenso wird die maximal einsetzbare Spindellänge durch die Anwendung selbst begrenzt. Hierbei muss die Durchbiegung und auch die zulässige Knickkraft berücksichtigt werden.

Sollten Spindeln benötigt werden welche länger als 6 Meter lang sind gibt es verschiedene Möglichkeiten diese herzustellen. Zumeist muss ein extra Schmiederohling in Überlänge angefertigt werden. Das ist mit entsprechenden Lieferzeiten und Kosten verbunden.

Es besteht aber auch die Möglichkeit überlange Gewindespindeln aus 2 oder 3 Teilen zusammen zu setzen. Die Verbindung der zwei Stangen erfolgt vor dem Aufbringen des Gewindes. Für diese Verbindung liegen uns spezielle Konzepte vor, die auch die in der Anwendung auftretenden Antriebsmomente berücksichtigen.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne erstellen wir Ihnen Ihr persönliches Konzept wie Ihre Spindel in Überlänge gefertigt werden kann.

Gewindemuttern sind gegen das Mitdrehen oder axiales Verschieben zu sichern.

Üblicherweise erfolgt die Verdreh- und Axialsicherung durch die Bauform, also zum Beispiel durch die Befestigung am Flansch, Axial- oder Radialbohrungen oder durch einen Formschluss (zum Beispiel einer Schlüsselfläche). Bei metallischen Gewindemuttern und niedrigen Momenten ist auch das Einkleben von Gewindemuttern denkbar, bei höheren Momenten können Muttern auch geschweißt werden.

Bei Flanschmuttern aus Kunststoff ist unbedingt das maximale Anzugsmoment (2,5 Nm) der Befestigungsschrauben zu berücksichtigen. Idealerweise werden metallische Einpresshülsen eingesetzt um höhere Anzugsmomente zu erreichen. Auch hat sich der Einsatz von flüssigen Schraubensicherungen etabliert (zum Beispiel Loctite 270 oder Loctite 243).

In bestimmten Anwendungen kann auch der Einsatz von axial geteilten Gewindemuttern notwendig oder nützlich sein.

Vor Montage sollte die Mutter, wenn es die Werkstoffkombination und die Anwendung erfordert, geschmiert werden.

Für das Aufziehen der Gewindemutter auf die Spindel sollte darauf geachtet werden, dass die Spindel sauber entgratet ist. Eine Handfase erleichtert die Montage.

Kugelgewindemuttern werden üblicherweise auf einer Montagehülse angeliefert. Bei KGT-Muttern ist unbedingt darauf zu achten, dass die Mutter nicht einfach so von der Spindel oder der Monatehülse gezogen werden, da sonst Kugeln herausfallen können und die Mutter dadurch nicht mehr die Maximalkräfte aufnehmen kann.

junaspin hilft gerne bei der Montage und der Auswahl Ihrer Gewindemuttern. Sprechen Sie uns an.

Muttern werden in folgenden Werkstoffen gefertigt

Für die Fertigung unserer Gewindemuttern verwenden wir nahezu alle am Markt verfügbaren Werkstoffe, wie zum Beispiel Automatenstähle, Vergütungsstähle, rost- und säurebeständige Stähle, Kunststoffe, Aluminium, Titan und Titanlegierungen.

Ein spezieller Bereich der Mutternwerkstoffe sind hierbei die wartungsfreien Werkstoffe. Neben Aluminium-Bronze, Rot- und Grauguss, Messing und Kupfer kommen vor allem gleitoptimierte Kunststoffe zum Einsatz.

Standardwerkstoffe sind dabei

Werkstoffe:

11SMn30 – 1.0715

C45 – 1.0403 bzw. 1.0503

Rg7 – 2.1090

Rg5 – 2.1096

GBZ12 – 2.1052

Alubronze – 2.0936

GG25 – 0.6025

PAN-Bronze – verschiedene Legierungen

42CrMo4 – 1.7227

V1A – 1.4305

V2A – z.B. 1.4301, 1.4021, 1.4104, 1.4057

V4A – z.B. 1.4401, 1.4404

V5A – 1.4571

Titan

Aluminium – EN 6082

Messing – Ms58, Ms60

Kunststoffe – POM, PA, PA6, PA66, Peek, PET, HD-PE, PVC, PE, PTFE, PBT, PPS und PVDF Gleitoptimierte Kunststoffe PA6 MoS2, PA66/PTFE, PA 6/SI, POM/PTFE, PET-GL, PTFE/Glas, PTFE/Kohle, Peek/GL und HD-PE/PTFE

Compounds mit Markenname – iglidur, Zedex, Nylatron, Ertalyte etc.

Sonderwerkstoffe – Titan, Inconel

Beim Einsatz von gespritzten Kunststoffgewindemuttern haben wir bereits ab einer Menge von 25KG die Möglichkeit anwendungsbezogene Sondercompounds entwickeln zu lassen.

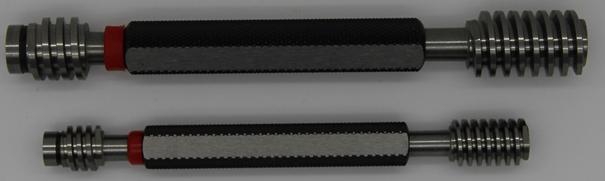

Die Gängigkeit von Gewinden wird üblicherweise mittels Lehrringen oder Lehrdornen geprüft. Nach Absprache kann auch eine Mutter oder eine Spindel als Gegenstück zum Lehren verwendet werden. Für Gewinde die nicht der DIN entsprechen oder ein erhöhtes oder reduziertes Spiel erforderlich ist können Lehren angefertigt werden.

Bei Kunststoffmuttern kann eine Lehrenhaltigkeit nur direkt nach der Fertigung geprüft werden. Durch hygroskopische und thermische Einflüsse kann es nachträglich zu Maßänderungen an den gefertigten Bauteilen kommen.

Grundlage für die Prüfung der gefertigten Gewinde sind die jeweiligen DIN-Normen, zum Beispiel beim Trapezgewinde die DIN103 oder beim Rundgewinde die DIN405.

Neben den Gewinden werden natürlich auch alle übrigen Toleranzen sowie Form- und Lagetoleranzen geprüft. Ebenso können Werkstoffprüfungen durchgeführt werden.

Ebenso werden die verwendeten Werkstoffe geprüft

junaspin liefert Gewindetriebe auf Wunsch mit entsprechenden Werksbescheinigungen, Werkszeugnissen und Abnahmeprüfzeugnissen. Hierbei sind nach EN10204 vor allem die Bescheinigungen 2.1, 2.2, 3.1 sowie 3.2 gefordert. Die Erstmustervorstellung kann sowohl mit EMPB also auch mit PPAP nach VDA erfolgen. Auch eine 100% Prüfung ist denkbar.

Gewindetriebe sind für die Aufnahme bzw. Übertragung axialer Kräfte konzipiert. Sollten in der Anwendung radiale Kräfte auftreten, sollten diese über Linearführungen aufgenommen werden.

In der Praxis kommt es natürlich immer wieder dazu, dass Gewindemuttern auch Radialkräfte abbekommen. Gerade bei Gleitgewindetrieben kann das in Einzelfällen auch zu Geräuschen führen.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. In Bei sehr kleinen Radialkräften oder sehr seltenen Bewegungen kann der Verzicht auf eine externe Führung durchaus realisiert werden. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Limitierend für die Verwendbarkeit und die Einschaltdauer eines Gewindetriebes ist die durch Reibung entstehende Wärme. Diese Wärme muss aus dem System abgeführt werden können.

Um die Verwendbarkeit eines Gewindetriebes definieren zu können ist der p * v – Wert (pv-Wert) entscheidend. Reibungswärme entsteht vor allem bei der Kombination hoher Belastungen (p) mit hoher Geschwindigkeit (v). Ist nur einer der beiden Werte sehr hoch, ist die Verwendung weniger begrenzt.

Der Einsatz einer Gleitpaarung mit möglichst niedrigem Reibwert vermindert natürlich grundsätzlich den pv – Wert. Die Auswahl des richtigen Schmierstoffes hilft deutlich die Reibung zu minimieren und den Einsatzbereich zu verbessern.

Neben dem pv – Wert ist aber auch die Wärmeableitung ein Thema. Kann die Wärme über Spindel oder Mutter abgeleitet werden, können höhere Einschaltdauern ermöglicht werden. Kunststoffmuttern sind hierbei natürlich nachteilig, der Einsatz einer Alu-Spindel wäre vorteilhaft.

Auch die Hublänge hat einen Einfluss. Bei sehr kurzen Hüben mit hoher Einschaltdauer entsteht mehr Wärme als bei einem vergleichbaren Einsatz mit längerem Hub, da die Wärme über die Spindel besser aus dem System gelangen kann.

In Bezug auf eine hohe Reibungswärme kann auch externe Kühlung eine Möglichkeit sein. Diese kann über die Konstruktion erfolgen, zum Beispiel durch einen Kühlkanal in der Spindel oder durch die Umgebung, z.B. durch ein Gebläse, erfolgen.

Bei niedrigen Einschaltdauern kann der maximal zulässige pv – Wert mit einem Korrekturfaktor versehen werden.

Zu beachten ist aber zwingend:

Neben der generellen Einsetzbarkeit muss in jedem Fall der Verschleiß separat betrachtet werden.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir die max. zulässige Einschaltdauer Ihres Gewindetriebs, unter Berücksichtigung der Lebensdauer, für Sie berechnen. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Der Gleitreibwert eines Gewindetriebes ergibt sich aus der Gleitpaarung zwischen Spindel und Mutter. Weitere Faktoren sind die Axiallast, die Steigung der Spindel und einer möglichen externen Schmierung. Um einen hohen Wirkungsgrad zu erreichen und das Antriebssmoment zu senken ist die Optimierung des Gleitreibwertes zwingend erforderlich.

Reibwerte werden prinzipiell zwischen statischen und dynamischen Werten unterteilt. Der statische Wert gibt die Reibzahl, also das Losbrechmoment an um die Mutter in Bewegung zu setzen. Der dynamische Wert bezieht sich auf einen bereits in Bewegung gesetzten Gewindetrieb.

Während das Gewindeprofil zumeist anwendungsseitig vorgegeben ist, kann durch die Verwendung geeigneter Gleitpaarungen eine große Verbesserung erzielt werden.

Ideal hat sich bei kleinen Lasten die Kombination einer Alu-Spindel mit einer Kunststoffmutter erwiesen. Im Hochlastbereich können enorme Erfolge mit gewirbelten oder geschliffenen Spindeln in Kombination mit modernen Hochleistungsbronzen und Schmierung erzielt werden.

Der Einsatz des richtigen Schmierstoffes ist für schnelldrehende oder hochbelastete Gewindetriebe noch immer ein essenzieller Faktor. Das „junagrease Spindelfett“ wurde speziell für die Schmierung von Gewindetrieben (vor allem Kugelgewinde, Trapezgewinde und Steilgewinde) entwickelt. Aber auch die Anwendung wartungsfreier, also ungeschmierter Werkstoffe wird immer populärer.

Junaspin hilft gerne bei der Auslegung. In unserer Datenbank sind tausende von Versuchsergebnissen dokumentiert. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Reibwertvergleich

| Gleitpaarung | statisch | dynamisch | ||

| Spindel/Mutter | trocken | Schmierung Junagrease | trocken | Schmierung Junagrease |

| Stahl / Stahl | 0,30-0,35 | 0,09-0,15 | 0,15-0,20 | 0,05-0,10 |

| Stahl / Grauguss | 0,19-0,24 | 0,10-0,15 | 0,10-0,15 | 0,05-0,08 |

| Stahl / Rotguss | 0,19-0,24 | 0,10-0,15 | 0,10-0,15 | 0,05-0,08 |

| Stahl / Alubronze | 0,18-0,24 | 0,08-0,13 | 0,08-0,13 | 0,04-0,08 |

| Stahl / PA6.6 | 0,20-0,25 | 0,04-0,06 | 0,10-0,14 | 0,02-0,04 |

| Stahl / POM | 0,20-0,25 | 0,04-0,06 | 0,10-0,14 | 0,02-0,04 |

| Stahl / gleitoptimierter Kunststoff* | 0,18-0,23 | 0,03-0,05 | 0,08-0,13 | 0,01-0,03 |

| Edelstahl / Edelstahl | 0,30-0,35 | 0,09-0,15 | 0,15-0,20 | 0,05-0,10 |

| Stahl / Edelstahl | 0,30-0,35 | 0,09-0,15 | 0,15-0,20 | 0,05-0,10 |

| Edelstahl / Rotguss | 0,20-0,25 | 0,04-0,06 | 0,10-0,15 | 0,05-0,08 |

| Edelstahl / PA6.6 | 0,20-0,25 | 0,04-0,06 | 0,10-0,14 | 0,02-0,04 |

| Edelstahl / POM | 0,20-0,25 | 0,04-0,06 | 0,10-0,14 | 0,02-0,04 |

| Edelstahl / gleitoptimierter Kunststoff* | 0,18-0,23 | 0,03-0,05 | 0,08-0,13 | 0,01-0,03 |

| Alu hartanodisiert / POM | 0,16-0,20 | 0,02-0,06 | 0,05-0,08 | 0,01-0,03 |

| Alu hartanodisiert / gleitoptimierter Kunststofff* | 0,14-0,18 | 0,01-0,04 | 0,05-0,07 | 0,01-0,03 |

*Gemittelter Wert verschiedener Gleitkunststoffe

Die RoHS-Richtlinie dient der Beschränkung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten. Die Reach-Verordnung ist eine Chemikalien-Verordnung welche das Inverkehrbringen von chemischen Stoffen regelt.

In Bezug auf den Einsatz von Gewindetrieben in Ihrer Anwendung ist relevant ob eine oder beider Vorgaben erfüllt werden müssen.

So ist beispielsweise in neueren Varianten der RoHS-Richtlinie vorgegeben, dass der Bleigehalt in den Produkten eine bestimmte Größe nicht überschreiten darf. Dadurch darf beispielweise der Rotguss Rg7 (CuSn7ZnPb oder CuSn7Zn4Pb7-C), immerhin der meistgenutzte Werkstoff für Trapezgewindemuttern nicht mehr eingesetzt werden.

junaspin unterstützt gerne bei der Auswahl eines Werkstoffes für Ihren Gewindetrieb. Bestätigungen in Bezug auf Konformität erstellen wir gerne, sofern technisch möglich.

Die Bedeutung einer guten Schmierung ist heute bekannter denn je. Experten schätzen die jährlichen Folgekosten durch Mangelschmierung im deutschen Maschinenbau auf hohe dreistellige Millionensummen.

Schmierstoffe helfen die Reibung und den Verschleiß zu senken. Positiver Nebeneffekt der Schmiereigenschaften ist, dass der Antrieb weniger Energie benötigt und der Wirkungsgrad deutlich verbessert wird.

Bei der Auswahl eines Schmierstoffes ist der gewünschte Temperaturbereich zu berücksichtigen. Auch muss auf die Materialverträglichkeit geachtet werden. Nicht jeder Schmierstoff ist kunststoffverträglich und damit auch für Gleitgewindemuttern aus Kunststoffen (wie z.B. POM, Peek, PA6.6 und andere gleitmodifizierte Kunststoffe) geeignet.

Die Haftkraft des Schmierstoffes auf der Spindel muss berücksichtigt werden. Andernfalls besteht die Gefahr, dass der Schmierstoff bei hohen Drehzahlen „weggeschleudert“ wird.

Ebenso müssen brachen- und anwendungsspezifische Anforderungen berücksichtigt werden, zum Beispiel eine FDA-Zulassung im Bereich von Lebensmittel- und Pharma-Anwendungen oder LABS-Freiheit im Bereich von Anwendungen in der Lackiertechnik.

Ein Schmierstoff kann in manchen Anwendungen auch zur Konservierung bzw. als Rostschutz der Spindel eingesetzt werden.

Das junagrease Spindelfett wurde speziell für die Schmierung von Gewindetrieben (vor allem Kugelgewinde, Trapezgewinde und Steilgewinde) entwickelt. Aber auch „der Schmierstoffpartner Ihres Vertrauen“ kann Ihnen entsprechende Empfehlungen geben.

Anwendungsspezifisch kann aber auch ein absoluter Trockenlauf eines Gewindetriebs erforderlich sein. Das Angebot spezieller Werkstoffe die für den Trockenlauf konzipiert sind wächst stetig. Hier ist die Entwicklung moderner gleitmodifizierter Kunststoffe (auch Tribokunststoffe genannt) zu erwähnen, aber auch von verschiedener Hochleistungsbronzen. Bei diesen Werkstoffen werden Trockenschmierstoffe (zum Beispiel PTFE, MoS2, Silikone, Graphit etc.) in den Werkstoff eingelagert.

junaspin hilft gerne bei der Auslegung. In unserer Datenbank sind hunderte von Versuchsergebnissen verschiedener Schmierstoffe dokumentiert. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Selbsthemmung bedeutet, dass ein Gewindetrieb aufgrund des Steigungswinkels und des Reibwertes (bestimmt durch Gleitpaarung, Oberflächengüte und Schmierung) eine Bewegung ohne äußeren Krafteinfluss zulässt. Wenn der Steigungswinkel kleiner als der Reibungswinkel ist, ist der Spindeltrieb selbsthemmend.

Prinzipiell wird zwischen statischer und dynamischer Selbsthemmung unterschieden. Bei der statischen Selbsthemmung bleibt eine ruhende Gewindemutter ruhend, sofern kein externer Antrieb sie in Bewegung setzt. Bei der dynamischen Selbsthemmung kommt eine sich bewegende Mutter zum Stillstand, sofern Sie kein externer Antrieb mehr in Bewegung setzt.

Je nach Reibwert und Steigungswinkel kann es in der Anwendung jedoch genügen, dass Vibrationen eine vermeintliche Selbsthemmung auflösen und es zu einer Bewegung der Gewindemutter kommt. Wenn es die Anwendung oder die Sicherheit erfordern ist daher zwingend eine Klemmvorrichtung einzuplanen.

Eingängige Gleitgewindetriebe sind in der Regel selbsthemmend, mehrgängige Gleitgewindetriebe, Steilgewindetriebe und Kugelgewindetriebe sind nicht selbsthemmend

Junaspin hilft gerne bei der Auslegung. In unserer Datenbank sind tausende von Versuchsergebnissen dokumentiert. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

In sicherheitsrelevanten Anwendungen ist üblicherweise der Einsatz einer Fangmutter vorgeschrieben. Dabei handelt es sich um Anwendungen in Hubgeräten jeder Art, zum Beispiel Hubsteigern, KFZ-Hebebühnen oder Personenliften. Aber auch in Anwendungen der Medizinbranche, zum Beispiel in Röntgengeräte oder in MRT’s ist der Einsatz vorgeschrieben.

Sicherheitsmuttern werden üblicherweise aus Stahl, je nach Anwendung auch aus hochfesten Stählen gefertigt. Das Gewinde erhält üblicherweise etwas mehr Spiel als die Tragmutter. Die Fangmutter wird in manchen Anwendungen aber auch mit dem gleichen Spiel wie die Hauptmutter gefertigt, dann muss konstruktiv sichergestellt werden, dass nur die Laufmutter die Last aufnimmt.

junaspin liefert Sicherheitsmuttern in nahezu allen Ausführungen, komplett nach Zeichnung gefertigt. Gerne berechnen wir mit Ihnen die benötigte Mutternlänge und prüfen die Festigkeit in Zug- und Druckversuchen nach Kundenvorgabe.

In Anwendungen in denen ein Winkelausgleich benötigt wird, ist es möglich diesen Ausgleich über sphärische Gewindemuttern zu ermöglichen. Üblicherweise wird die Gewindemutter kardanisch ausgeführt, das heißt Sie wird mit beidseitigen Zapfen ausgeführt an der die Mutter gelagert werden kann.

Bei der Auslegung ist die Ausführung der Zapfen entsprechend so zu gestalten, dass diese die komplette Axialkraft tragen können.

junaspin liefert kardanische Gewindemuttern in nahezu allen Ausführungen, komplett nach Zeichnung gefertigt. Gerne empfehlen wir Ihnen die benötigten Durchmesser, Radien und Längen der beiden Wellenzapfen und prüfen die Festigkeit in Zug- und Druckversuchen nach Kundenvorgabe.

Spindeln werden in folgenden Werkstoffen gefertigt

Für die Fertigung unserer Gewindespindeln verwenden wir nahezu alle am Markt verfügbaren Werkstoffe, wie zum Beispiel Automatenstähle, Vergütungsstähle, warmfeste, kaltzähe und hochwarmfeste Stähle, rost- und säurebeständige Stähle, hitzebeständige Nickellegierungen, nichtmagnetisierbare Stähle, Duplex- und Super-Duplex Stähle, Aluminium, Messing, Kupfer, Titan und Titanlegierungen und sogar Kunststoffe.

Werkstoffe für Bewegungsgewinde

11SMn30 – 1.0715

C15 – 1.0401 bzw. 1.1141

C35 – 1.0501

C45 – 1.0403 bzw. 1.0503

42CrMo4 – 1.7227

V2A – z.B. 1.4301, 1.4021, 1.4104, 1.4057

V4A – z.B. 1.4401, 1.4404

V5A – 1.4571

Titan

Aluminium – EN 6082

Messing – Ms58, Ms60

Sonderwerkstoffe – Titan, Inconel

Werkstoffe für Befestigungsgewinde

11SMn30 – 1.0715

St37/S235 – 1.0037

St 50-2 – 1.0050

S355 – 1.0045

41Cr4 – 1.73035

30CrNiMo8 – 1.6580

34CrNiMo6 – 1.6582

42CrMo4 – 1.7227

24CrMo5 – 1.7258

21CrMoV5-7 – / 1.7709

40CrMoV4-7 – 1.7711

X22CrMoV12-1 – 1.4923

X19CrMoVNbN11-1 – 1.4913

NiCr20TiAl – 2.4952

V1A – 1.4305

V2A – z.B. 1.4301, 1.4021, 1.4104, 1.4057

V4A – z.B. 1.4401, 1.4404

V5A – 1.4571

Titan

Aluminium – EN 6082

Messing – Ms58, Ms60

Sonderwerkstoffe – Titan, Inconel

Durch das Gewindeschleifen können auch Werkstoffe mit Festigkeiten höher 12.9 verarbeitet werden.

Gewindemuttern werden zumeist, aufgrund der benötigten Mengen und Genauigkeiten, mechanisch gefertigt. Beim Einsatz von Kunststoffen bietet sich aber auch die Herstellung Spritzgussverfahren an.

Gewindemuttern können vollständig gespritzt werden. Das Entformen eines Gewindes mit kleinen Steigungen erfolgt mit einem angetriebenen Werkzeugkern (zum Beispiel bei eingängigen Trapezgewinden, Rundgewinden, metrischen Gewinden etc.) oder bei sehr hohen Steigungen auch mit einem Schieber (zum Beispiel bei mehrgängigen Trapezgewinden oder Steilgewinden ohne Selbsthemmung).

Alternativ ist auch eine Teilfertigung im Spritzgussverfahren lohnenswert. So kann zum Beispiel der „Mutternkörper“ gespritzt werden und das Gewinde wird mechanisch gefertigt oder man fertigt „Mutternrohlinge“ und bearbeitet das Bauteil nur teilweise.

Häufig werden Gewindemuttern im Spritzgussverfahren auch zweiteilig hergestellt. Einzelne „Mutternhälften“ lassen sich nicht nur sehr einfach entformen, sie bringen auch deutliche Vereinfachungen in der Montage mit sich

Durch den Einsatz von Rapid-Tooling-Konzepten, also der Herstellung von Werkzeugen aus Aluminium, können Kleinserien bereits ab ca. 100 Stück auch im Spritzgussverfahren wirtschaftlich sein.

Spritzgegossene Muttern sollten nicht dickwandig konstruiert werden. Neben Einfallstellen besteht die Gefahr das Lufteinschlüsse (Lunker) eine Schwächung des Bauteils verursachen. Diesem Problem kann man mit Freimachungen begegnen. Die benötigten Festigkeiten können dann durch Verstrebungen erreicht werden.

In der Entwicklung von Spritzgussmuttern hat es sich bewährt auf Werkstoffe zurückzugreifen, die sowohl als Halbzeug als auch als Granulat zur Verfügung stehen. So kann mit zerspanten Teilen ein Serieneinsatz geprüft werden.

junaspin unterstützt Sie gerne bei der Auswahl der Werkstoffe und der Auslegung Ihrer Gewindemutter. Umfangreiche Kenntnisse im Werkzeugbau und Materialkunde bringen wir mit. Neben den technischen Anforderungen sind hier natürlich auch wirtschaftliche Gesichtspunkte relevant. In unserer Datenbank sind tausende von Versuchsergebnissen dokumentiert. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Die Steigungsgenauigkeit beschreibt die Wegschwankung über einen bestimmten Nutzweg.

Bei Gleitgewindespindeln, wie zum Beispiel Trapez- oder Steilgewindespindeln, liegt der max. zulässige Steigungsverzug üblicherweise bei max. 0,1/300mm. Auf Wunsch werden auch bessere Genauigkeiten angeboten.

Bei Kugelgewindespindeln wird nach DIN bzw ISO-Norm in die folgenden Klassen eingeteilt

T1= Steigungsgenauigkeit 4,5 μm/300 mm

T2= Steigungsgenauigkeit 8 μm/300 mm

T3= Steigungsgenauigkeit 12 μm/300 mm

T5= Steigungsgenauigkeit 23 μm/300 mm

T7= Steigungsgenauigkeit 52 μm/300 mm

T9= Steigungsgenauigkeit130 μm/300 mm

T10= Steigungsgenauigkeit200 μm/300 mm

Der Klasse wird je nach Hersteller und Norm auch mit anderen Klassen umschrieben, zum Beispiel C5 oder N5 statt T5.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir die benötigte Steigungsgenauigkeit unter Berücksichtigung der Herstellkosten mit Ihnen gemeinsam abwägen.

Gleitgewindetriebe können in Temperaturbereichen von -90 Grad bis + 350 Grad eingesetzt werden. Entscheidend ist hierbei natürlich die Auswahl der richtigen Werkstoffe.

Neben der Temperaturbeständigkeit des Werkstoffes muss auch der Schmierstoff für die auftretenden Temperaturen geeignet sein.

Für die Funktion ist es ebenso wichtig neben der Temperaturbeständigkeit auch die Temperaturausdehnungskoeffizienten zu berücksichtigen. Sollten zum Beispiel Spindel und Mutter gänzlich unterschiedliche Werte haben, kann es in der Anwendung zum Klemmen der Mutter kommen. Dies ist häufig bei der Kombination von Kunststoffmutter mit Stahlspindel zu beobachten. Hier könnte die Herstellung einer Gewindemutter mit erhöhtem Axialspiel Abhilfe schaffen.

Neben den Umgebungstemperaturen muss auch die durch Reibung entstehende Wärme berücksichtigt werden.

Bei Anwendungen in extremen Temperaturen müssen auch die Festigkeitswerte der Werkstoffe berücksichtigt werden. Gerade bei Kunststoffen sinkt die zulässige Belastung einer Gewindemutter mit zunehmender Temperatur deutlich.

Bei Temperaturen deutlich unter null Grad muss neben den o.g. Punkten auch ein erhöhtes Losbrechmoment durch „Festfrieren“ der Mutter auf der Spindel berücksichtigt werden. Hierbei ist eine geeignete Schmierung zwingend empfohlen.

junaspin unterstützt gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne können wir entsprechende Werkstoffe für die in Ihrer Anwendung auftretenden Temperaturbereiche empfehlen. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Der Einsatz von ungeschmierten Gleitgewindetrieben ist in vielen Anwendungen zwingend erforderlich. Dies trifft auf Anwendungen in Laborgeräten, in der Lebensmittel-Branche, in der Verpackungsindustrie und im Pharma-Bereich zu. Aber auch in schmutzintensiven Anwendungen wie z.B. der Textilindustrie und in Bearbeitungsmaschinen kommen solche Systeme zum Einsatz.

Der Trockenlauf wird entweder durch den Mutternwerkstoff (z.B. Spezialbronze, Gleitkunststoff) oder durch den Spindelwerkstoff (z.B. Ms58) oder durch eine Spindelbeschichtung erreicht. Besonders gute Ergebnisse in Bezug auf Reibwerte und Verschleiß werden mit gleitbeschichteten Spindeln in Kombination mit gleitoptimierten Kunststoffen erzielt.

Durch den Verzicht auf Schmierstoffe entfallen Kosten bei der Herstellung, es entfallen Wartungskosten beim Betrieb des Gewindetriebs, Fehlerursachen (Mangelschmierung) werden vermieden und die Ökobilanz eines Gewindetriebs wird erheblich verbessert.

junaspin unterstützt gerne bei der Auswahl von Werkstoffen die einen Trockenlauf ermöglichen. Neben der Frage zur Herstellbarkeit haben wir auch Erfahrungen in Bezug auf die Anwendung und die Haltbarkeit verschiedener Beschichtungen und Werkstoffe. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Natürlich unterliegen Gewindetriebe wenn Sie dynamisch beansprucht werden dem Verschleiß.

Um den Verschleiß in einer Anwendung zu minimieren sind erstmal viele Grundsatzüberlegungen erforderlich:

- Wie viel Verschleiß entsteht?

- Wie viel Verschleiß ist in der Anwendung überhaupt zulässig?

- In welchem Bauteil (Spindel oder Mutter) wird denn Verschleiß entstehen bzw. problematisch werden?

Sind diese Fragen geklärt, können Optimierungen angestrebt werden:

- Erhöhung des Flächentraganteils (z.B. längere Mutter)

- Schutz des Gewindes vor äußeren Einflüssen (z.B. Abstreifer oder Faltenbalg)

- Verbesserung der Schmierung (z.B. anderer Schmierstoff oder andere Wartungsintervalle)

- Optimierung der Gleitpartner (z.B. Wechsel der Werkstoffe)

- Änderung der Gewindegeometrie (z.B. Trapezgewinde statt metrischem Gewinde)

- Verbesserung der Oberfläche (z.B. Gleitbeschichtung oder Wärmebehandlung der Spindel)

Junaspin hilft gerne bei der Auslegung. In unserer Datenbank sind tausende von Versuchsergebnissen dokumentiert. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Gleitgewindetriebe brauchen ein gewisses Grundspiel. Ohne Spiel kommt es in der Anwendung zum Verklemmen oder es werden mindestens sehr hohe Antriebsmomente benötigt.

Neben des Grundspieles eines Gewindetriebs spiegelt sich auch die Fertigungsmethode und die zulässigen Toleranzen in der Genauigkeit wider. Während sich bei geschliffenen Gewindetriebe die Toleranzen auf ein Minimum reduzieren lassen, haben gerollte Spindeln herstellungsbedingt sehr starke Schwankungen.

Neben dem Axial- und dem Radialspiel ist auch das Umkehrspiel eines Gewindetriebes eine feste Messgröße.

Es haben sich verschiedene Systeme etabliert um das Spiel auszugleichen. Neben „statischen Vorspannvarianten“, wie zum Beispiel geschlitzten Muttern die durch radiales Klemmen das Spiel beseitigen oder Doppelmuttern die gegeneinander verspannt werden, sind vor allem die „dynamischen Vorspannvarianten“ am Markt aufzufinden. Diese Systeme gleichen nicht nur ein bereits vorhandenes Grundspiel aus, sondern egalisieren auch das durch Verschleiß hinzukommende Spiel. Die Vorspannung wird entweder mit Druckfedern, Torsionsfedern oder Elastomeren realisiert.

Vorgespannte Systeme sind oft auch als Problemlöser für Anwendungen mit Geräusch- oder Vibrationsproblemen geeignet. Außerdem lässt sich die Lebensdauer durch das „Nachstellen“ deutlich verlängern.

junaspin unterstützt Sie gerne bei der Auswahl und Auslegung Ihres Gewindetriebes. Gerne besprechen wir mit Ihnen welche Art der Vorspannung in Ihrer Anwendung am besten geeignet sind. Neben den technischen Anforderungen sind hier natürlich auch wirtschaftliche Gesichtspunkte relevant. Neben der Berechnung können wir die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen lassen.

Der Wirkungsgrad beschreibt das Verhältnis von abgegebener zu zugeführter Leistung. In der Regel wird ein möglichst hoher Wirkungsgrad, also ein geringer Leistungsverlust, angestrebt.

Der Wirkungsgrad wird durch das Gewindeprofil (Gewindeart), die Steigung (Flankenwinkel), die Belastung und den Reibwert (also die Gleitpaarung) bestimmt.

Um einen möglichst hohen Wirkungsgrad zu erreichen sollte also bereits bei der Auswahl der Abmessungen und Gewindeprofile auf die Details geachtet werden. Durch die Optimierung der Gleitpaarung und der Auswahl des richtigen Schmierstoffes lässt sich aber auch bei bestehenden Gewindetrieben der Wirkungsgrad erhöhen.

Üblicherweise lässt sich der Wirkungsgrad über die Stromaufnahme des Motors dokumentieren.

Die Wirkungsgrade variieren sehr stark. Diese liegen zwischen 15% (eingängige, ungeschmierte Gleitgewinde) bis zu 99% (optimierte Kugelgewindetriebe)

Junaspin hilft gerne bei der Auslegung. In unserer Datenbank sind tausende von Versuchsergebnissen dokumentiert. Neben der reinen Berechnung können so die Erfahrungen aus „echten Anwendungen“ und Versuchen mit einfließen.

Um Gewindespindeln in der Anwendung einbinden zu können, bedarf es üblicherweise einer Zapfenbearbeitung. Alternativ können Spindeln auch mit Klemmringen aufgenommen werden, bei kleinen Lasten kann die Lagerung mittels Gleitlagern auch direkt auf dem Gewinde erfolgen.

Um Lager, Antriebsräder, Spannsätze, Kupplungen usw. sauber mit der Spindel verbinden zu können bestehen folgende Möglichkeiten der Bearbeitung:

- Zylindrische Passungen

- Flächen (Spannfläche, Abflachung, D-Cut, Vierkant, Sechskant)

- Fasen

- Einstiche und Nuten für Sicherungsringe

- Axial- und Radialbohrungen

- Konus

- Axial- und Radialgewinden Innen

- Axialgewinde Außen

- Passfedernuten

- Verzahnungen

- Aufpressen, Aufschrumpfen und Aufkleben von Buchsen und Hülsen

Für die Fertigung dieser Zapfen stehen alle gängigen Bearbeitungsmethoden zur Verfügung wie drehen, fräsen, schleifen, bohren, schneiden, sägen, trennen, pressen, erodieren, honen, polieren, senken und stoßen.

junaspin fertigt Spindeln einbaufertig, nach Kundenzeichnung oder passend zu den angebotenen Spindellagern. Sollten Sie nicht sicher sein, welche Bearbeitung für Ihre Anwendung sinnvoll oder notwendig ist, sprechen Sie uns bitte an.